Zadowolony

Wraz z rozwojem turbin do silników spalinowych, producenci starają się poprawić ich spójność z silnikami i wydajność. Najbardziej zaawansowanym technicznie rozwiązaniem standardowym jest modyfikacja geometrii wlotu. Poniżej przedstawiono omówienie konstrukcji turbin o zmiennej geometrii, zasada działania, serwisowalność.

Cechy ogólne

Rozpatrywane turbiny różnią się od zwykłych turbin możliwością dostosowania do warunków pracy silnika poprzez zmianę stosunku A/R, który decyduje o przepustowości. Jest to cecha geometryczna obudowy, reprezentowana przez pole powierzchni cząstkowej przekroju poprzecznego kanału i odległość między jego środkiem ciężkości a osią centralną turbiny.

Znaczenie turbosprężarek o zmiennej geometrii wynika z faktu, że dla wysokich i niskich prędkości optymalne wartości tego parametru znacznie się różnią. Przy niskich wartościach A/R, na przykład, prędkość przepływu jest wysoka, tak że turbina szybko się uruchamia, ale wydajność końcowa jest niska. Z kolei wysoka wartość tego parametru oznacza dużą pojemność i małą prędkość spalin.

Dlatego jeśli wartość A/R będzie zbyt wysoka, turbina nie będzie w stanie wytworzyć ciśnienia przy niskich obrotach, a jeśli będzie zbyt niska, będzie dusić silnik do góry (ze względu na ciśnienie wsteczne w kolektorze wydechowym, moc spadnie). Turbosprężarki o stałej geometrii, mają więc średnią wartość A/R, która umożliwia pracę w pełnym zakresie prędkości obrotowych, natomiast turbiny o zmiennej geometrii działają na zasadzie utrzymania optymalnej wartości A/R. Dlatego takie warianty przy niskim progu doładowania i minimalnym opóźnieniu są bardzo skuteczne przy wysokich obrotach.

Oprócz nazwy głównej (turbina o zmiennej geometrii (VGT, VTG)), warianty te znane są jako oznaczenie zmiennej dyszy (VNT), oznaczenie zmiennego wirnika (VVT), oznaczenie dyszy turbiny o zmiennej powierzchni (VATN).

Turbina o zmiennej geometrii została opracowana przez Garretta. W produkcję takich części zaangażowani są również inni producenci, w tym MHI i BorgWarner. Główny producent Wersja z pierścieniem ślizgowym to Cummins Turbo Technologies.

Choć stosowane głównie w silnikach Diesla, turbiny o zmiennej geometrii są bardzo powszechne i zyskują na popularności. Przewiduje się, że w 2020 r. Modele te stanowią ponad 63% światowego rynku turbin. Wzrost wykorzystania tej technologii i jej rozwój wynika przede wszystkim z zaostrzonych przepisów dotyczących ochrony środowiska.

Projekt

Turbina o zmiennej geometrii różni się od konwencjonalnych modeli tym, że posiada dodatkowy mechanizm na wlotowym końcu obudowy turbiny. Istnieje kilka wariantów jego konstrukcji.

Najczęściej spotykanym typem jest pierścień łopatkowy przesuwny. Urządzenie to jest reprezentowane przez pierścień z szeregiem sztywno zamocowanych łopatek rozmieszczonych wokół wirnika i poruszających się względem nieruchomej płyty. Mechanizm przesuwny służy do zwężania/rozszerzania przejścia dla przepływu gazów.

Ponieważ pierścień wirnika przesuwa się osiowo, jest on bardzo zwarty, a mała liczba słabych punktów zapewnia solidność. ten wariant nadaje się do większych silników i dlatego jest stosowany głównie w ciężarówkach i autobusach. Charakteryzuje się prostotą, dużą wydajnością przy "dół", niezawodność.

drugi wariant posiada również pierścień łopatkowy. Jednak w tym przypadku jest on sztywno zamocowany do płaskiej płyty, a ostrza są zamontowane na kołkach, umożliwiających obrót w kierunku osiowym, po drugiej stronie płyty. W ten sposób geometria turbiny jest zmieniana przez łopatki. Ta wersja ma najlepszą wydajność.

Jednak ze względu na dużą liczbę ruchomych części jest mniej niezawodny, zwłaszcza w wysokich temperaturach. Opisane problemy są spowodowane tarciem między metalowymi częściami, które rozszerzają się w miarę nagrzewania.

Inną opcją jest ruchoma ściana. Podobna pod wieloma względami do technologii pierścieni ślizgowych, ale w tym przypadku nie są one zamontowane na pierścieniu ślizgowym, lecz na płycie statycznej.

Turbosprężarka o zmiennej powierzchni (VAT) posiada łopatki, które obracają się wokół punktu montażu. W przeciwieństwie do układu łopatek obrotowych, łopatki nie są ułożone na obwodzie pierścienia, lecz w rzędzie. Ponieważ ta wersja wymaga skomplikowanego i kosztownego systemu mechanicznego, opracowano wersje uproszczone.

Jednym z nich jest turbosprężarka o zmiennym przepływie (VFT) firmy Aisin Seiki. Obudowa turbiny jest podzielona na dwa kanały przez stałą łopatkę i wyposażona w przepustnicę, która dzieli przepływ między nimi. Wokół wirnika zamontowano szereg innych nieruchomych łopatek. Zapewniają one zatrzymanie przepływu i konwergencję.

Druga wersja, zwana wzorem Switchblade, jest bliższa VAT, ale zamiast rzędu łopatek wykorzystuje pojedynczą łopatkę, która również obraca się wokół punktu mocowania. Istnieją dwa rodzaje tej konstrukcji. Jedna z tych konstrukcji polega na zamontowaniu łopatki w środku obudowy. W drugim przypadku jest on w połowie kanału i dzieli go na dwie komory, podobnie jak ostrze VFT.

Turbina rozdzielcza napędzana jest siłownikami serwoelektrycznymi, hydraulicznymi lub pneumatycznymi. Turbosprężarka jest sterowana przez jednostkę sterującą silnika (ECU, OBD).

Należy zauważyć, że w przypadku tego typu turbin nie jest wymagany zawór obejściowy, ponieważ możliwe jest spowolnienie przepływu spalin w sposób niedekompresyjny i przepuszczenie ich nadmiaru przez turbinę.

zasada działania

Zasada działania turbin o zmiennej geometrii polega na utrzymywaniu optymalnej wartości A/R i kąta zawirowania poprzez zmianę pola przekroju poprzecznego wlotu. w oparciu o fakt, że prędkość przepływu spalin jest odwrotnie proporcjonalna do szerokości kanału. W związku z tym, na "w dół" przy szybkim wirowaniu przekrój poprzeczny wlotu jest zmniejszony. Przy wyższych prędkościach obrotowych stopniowo rozszerza się, aby zwiększyć przepływ.

Mechanizm zmiany geometrii

Mechanizm tego procesu jest określony przez konstrukcję. W modelach łopatek obrotowych osiąga się to poprzez zmianę położenia łopatek: aby uzyskać wąski przekrój, łopatki są ustawione prostopadle do linii promieniowych; aby poszerzyć kanał, są one ustawione w pozycji schodkowej.

W przypadku turbin z pierścieniem ślizgowym i ścianą ruchomą pierścień przesuwa się osiowo, co powoduje również zmianę przekroju kanału.

VFT działa na zasadzie rozdzielania przepływów. Przy niskich prędkościach jest przyspieszany przez przepustnicę blokującą zewnętrzną komorę kanału, co powoduje, że gazy wybierają najkrótszą drogę do wirnika. Wraz ze wzrostem obciążenia, łopatka podnosi się, umożliwiając większy przepływ przez obie komory w celu zwiększenia wydajności.

W przypadku modeli VAT i Switchblade geometria jest zmieniana poprzez obrót łopatki: przy niskich prędkościach wznosi się ona, aby zwęzić przejście dla przyspieszenia przepływu, a przy wyższych prędkościach opiera się o kierownicę turbiny, aby rozszerzyć przepustowość. Turbina Switchblade drugiego typu charakteryzuje się odwrotnym napędem procedura obsługi ostrza.

Tak więc, na "niski" Switchblade składa się z rotora, który jest zlicowany z wirnikiem, powodując przepływ tylko wzdłuż zewnętrznej ściany obudowy. Wraz ze wzrostem prędkości obrotowej łopatki podnoszą się, otwierając przejście wokół wirnika, co zwiększa wydajność.

Napęd

Najczęściej spotykanym siłownikiem jest wersja pneumatyczna, gdzie mechanizm jest uruchamiany przez tłok poruszający powietrze wewnątrz cylindra.

Pozycja łopatek jest regulowana przez siłownik membranowy połączony trzpieniem z pierścieniem sterującym łopatkami, dzięki czemu gardło może się zmieniać w sposób ciągły. Siłownik uruchamia wrzeciono w zależności od poziomu podciśnienia, przeciwdziałając sprężynie. Modulacja podciśnienia jest sterowana przez zawór elektryczny, który dostarcza liniowy prąd w zależności od zapotrzebowania na podciśnienie. Podciśnienie może być zapewnione przez pompę próżniową dla hamulców mechanicznych. Prąd jest dostarczany przez akumulator i modulowany przez ECU.

Główną wadą takich napędów jest trudny do przewidzenia stan gazu po sprężeniu, zwłaszcza podczas podgrzewania. Dlatego siłowniki hydrauliczne i elektryczne są bardziej zaawansowane.

Siłowniki hydrauliczne działają na tej samej zasadzie co siłowniki pneumatyczne, ale zamiast powietrza w siłowniku znajduje się płyn, który może być reprezentowany przez olej silnikowy. Nie jest też skompresowany, więc zapewnia lepszą kontrolę.

Zawór elektromagnetyczny wykorzystuje ciśnienie oleju i sygnał z ECU do przesunięcia pierścienia. Tłok hydrauliczny porusza zębatkę, która powoduje, że łopatki zawijają się. Analogowy czujnik położenia służy do przekazywania pozycji łopatki do BUD na krzywkę jej siłownika. Łopatki otwierają się przy niskim ciśnieniu oleju i zamykają się wraz ze wzrostem ciśnienia oleju.

Siłownik elektryczny jest najbardziej dokładny, ponieważ napięcie może zapewnić bardzo precyzyjną kontrolę. Wymaga jednak dodatkowego chłodzenia, które zapewniają przewody z chłodziwem (wersje pneumatyczne i hydrauliczne) do usunięcia stosuje się ciepło).

Do napędu przekładni zmiany geometrii służy mechanizm wybierający.

Niektóre modele turbin posiadają obrotowy napęd elektryczny z bezpośrednim silnikiem krokowym. Tutaj pozycja ostrza jest kontrolowana przez elektroniczny zawór zwrotny poprzez mechanizm zębatkowy. Krzywka czujnika magnetorezystancyjnego przymocowana do zębnika służy jako sprzężenie zwrotne do VMS.

Kiedy łopatki muszą się obrócić, ECU dostarcza prąd w określonym zakresie, aby przesunąć je do danej pozycji, po czym, otrzymując sygnał z czujnika, odłącza zawór zwrotny.

Jednostka sterująca silnika

Z powyższego wynika, że zasada działania turbin o zmiennej geometrii polega na optymalnej koordynacji mechanizmu pomocniczego w zależności od warunków pracy silnika. W związku z tym wymagane jest dokładne pozycjonowanie i stały monitoring. Turbiny o zmiennej geometrii są zatem sterowane przez jednostki sterujące silnikiem.

Stosują strategie, aby maksymalna wydajność, lub w celu poprawy efektów działalności środowiskowej. Istnieje kilka zasady działania BUD.

Najpopularniejsze z nich obejmują wykorzystanie danych referencyjnych opartych na danych empirycznych i modelach silników. W tym przypadku regulator bezpośredni wybiera wartości z tabeli i wykorzystuje sprzężenie zwrotne do redukcji błędów. Jest to uniwersalna technologia, która pozwala na zastosowanie różnych strategii sterowania.

Jego główną wadą są ograniczenia podczas stanów przejściowych (nagłe przyspieszenie, zmiana biegów). Aby to wyeliminować, zastosowano regulatory wieloparametrowe, PD i PID. Te ostatnie są uważane za najbardziej obiecujące, ale nie są wystarczająco dokładne w pełnym zakresie obciążenia. Zostało to rozwiązane poprzez zastosowanie algorytmy logiki rozmytej podejmowanie decyzji z wykorzystaniem MAS.

Istnieją dwie technologie dostarczania informacji referencyjnych: model silnika wartości średniej oraz sztuczne sieci neuronowe. Ta ostatnia obejmuje dwie strategie. Jedna z nich polega na utrzymywaniu dopłaty na ustalonym poziomie, druga na utrzymywaniu ujemnej różnicy ciśnień. Te ostatnie osiągają lepsze wyniki w zakresie ochrony środowiska, ale wykazują nadmierną prędkość obrotową turbiny.

Niewielu producentów opracowuje PMN dla turbosprężarek o zmiennej geometrii. zdecydowana większość z nich jest reprezentowana przez produkty producentów samochodów. Jednakże na rynku istnieje kilka wysokiej klasy ECU firm trzecich, zaprojektowanych dla takich turbin.

Punkty ogólne

Podstawowe właściwości turbin są reprezentowane przez masowe natężenie przepływu i prędkość przepływu. Obszar wlotu jest jednym z czynników ograniczających. Warianty zmiennej geometrii umożliwiają zmianę tego obszaru. Na przykład, efektywna powierzchnia jest określana przez wysokość przejścia i kąt ostrza. Pierwsza różni się dla wersji z pierścieniem ślizgowym, druga dla turbin z łopatkami obrotowymi.

Dzięki temu turbosprężarki o zmiennej geometrii zawsze dostarczają wymaganego doładowania. Dlatego silniki w nie wyposażone nie mają opóźnień w czasie przyspieszania turbiny jak konwencjonalne duże turbosprężarki i nie duszą się przy wysokich obrotach silnika jak małe turbosprężarki.

Wreszcie, należy zauważyć, że chociaż turbosprężarki o zmiennej geometrii są zaprojektowane do pracy bez zaworu przelewowego, stwierdzono, że zapewniają one wzrost wydajności przede wszystkim na "niskie", a przy dużych prędkościach z całkowicie otwartymi łopatkami nie radzą sobie z dużymi masowymi natężeniami przepływu. Dlatego, aby uniknąć nadmiernego ciśnienia wstecznego stosowanie vestgate.

zalety i wady

Dopasowanie turbin zapewnia ogólną poprawę wydajności w porównaniu z wariantami o stałej geometrii:

- lepszą reakcję i osiągi w całym zakresie obrotów;

- bardziej płaska krzywa momentu obrotowego w średnim zakresie obrotów;

- Możliwość pracy silnika przy częściowym obciążeniu na bardziej wydajnej, odchudzonej mieszance paliwowo-powietrznej;

- lepszą sprawność cieplną;

- unikanie przeładowania przy wyższych obrotach;

- lepsze wyniki w zakresie ochrony środowiska;

- niższe zużycie paliwa;

- szerszy zakres pracy turbiny.

Główną wadą turbosprężarek o zmiennej geometrii jest znacznie bardziej skomplikowana konstrukcja. Z tymi dodatkowymi ruchomymi częściami i siłownikami są one mniej niezawodne i trudniejsze do serwisowania i naprawy. Ponadto modyfikacje silników benzynowych są bardzo drogie (ok. 3 razy droższe niż konwencjonalne pompy). Wreszcie, turbiny te są trudne do dostosowania do silników, które nie są dla nich zaprojektowane.

Należy zauważyć, że pod względem wydajności szczytowej turbiny o zmiennej geometrii są często gorsze od swoich konwencjonalnych odpowiedników. Wynika to z ubytków w obudowie i wokół wsporników elementów ruchomych. Ponadto maksymalna wydajność gwałtownie spada, gdy nie jest osiągnięta optymalna pozycja. Jednak ogólna sprawność tej konstrukcji turbosprężarki jest wyższa niż wariantów o stałej geometrii ze względu na większy zakres pracy.

Zastosowania i funkcje dodatkowe

Zakres stosowania turbin o zmiennej geometrii zależy od ich rodzaju. Na przykład silniki samochodów osobowych i lekkich pojazdów użytkowych są wyposażone w warianty z łopatkami obrotowymi, podczas gdy warianty z pierścieniami ślizgowymi są stosowane głównie w samochodach ciężarowych.

Ogólnie rzecz biorąc, turbiny o zmiennej geometrii są najczęściej stosowane w silnikach wysokoprężnych. Wynika to z niskiej temperatury ich spalin.

W samochodach osobowych turbosprężarki te służą przede wszystkim do kompensowania utraty wydajności przez system recyrkulacji spalin.

W samochodach ciężarowych, same turbiny mogą poprawić emisję spalin poprzez kontrolę ilości spalin recyrkulowanych do wlotu silnika. Na przykład, stosując turbosprężarki o zmiennej geometrii, ciśnienie w kolektorze wydechowym można zwiększyć do wartości wyższej niż ciśnienie w kolektorze dolotowym w celu przyspieszenia recyrkulacji. Mimo że nadciśnienie ma negatywny wpływ na wydajność paliwa, przyczynia się do zmniejszenia emisji tlenków azotu.

Dodatkowo mechanizm można zmodyfikować tak, aby zmniejszyć sprawność turbiny w danym położeniu. Jest on używany do podniesienia temperatury spalin w celu oczyszczenia filtra cząstek stałych poprzez utlenianie uwięzionych cząstek węgla poprzez ogrzewanie.

Te cechy wymagają napędu hydraulicznego lub elektrycznego.

Zauważone zalety turbin o zmiennej geometrii w porównaniu z turbinami konwencjonalnymi sprawiają, że są one lepszym rozwiązaniem dla silników sportowych. Ale rzadko można je spotkać w silnikach benzynowych. Wiadomo, że jest w nie wyposażonych tylko kilka samochodów sportowych (obecnie Porsche 718, 911 Turbo i Suzuki Swift Sport). Według kierownika firmy BorgWarner wynika to z bardzo wysokich kosztów produkcji tych turbin, co wiąże się z koniecznością stosowania specjalnych, odpornych na wysokie temperatury materiały do W większości przypadków, turbosprężarki są zaprojektowane do interakcji z wysoką temperaturą spalin silników benzynowych (spaliny z silników Diesla mają znacznie niższą temperaturę, więc turbosprężarki są tańsze).

Pierwsze VGT zastosowane w silnikach benzynowych były wykonane z konwencjonalnych materiałów, więc aby zapewnić akceptowalną żywotność, należało zastosować skomplikowane systemy chłodzenia. Więc, na Hondzie Legend z 1988 roku. taka turbina połączona z intercoolerem chłodzonym wodą. Ponadto, ten typ silnika ma szerszy zakres natężenia przepływu spalin i dlatego wymaga zdolności do obsługi większego zakresu masowego natężenia przepływu.

Producenci osiągają wymaganą wydajność, zdolność reagowania, efektywność i ekologiczność najtańszymi metodami. Wyjątek stanowią odosobnione przypadki, w których ostateczny koszt nie jest priorytetem. W tym kontekście jest to np. osiągnięcie rekordowych osiągów w Koenigsegg One: 1 lub przystosowanie Porsche 911 Turbo do użytku cywilnego.

Ogólnie rzecz biorąc, zdecydowana większość samochodów z turbodoładowaniem jest wyposażona w konwencjonalne turbosprężarki. W silnikach sportowych o wysokich osiągach często stosowane są warianty twin-scroll. Mimo że są gorsze od VGT, te turbosprężarki oferują te same zalety co konwencjonalne turbiny, tylko w mniejszym stopniu, a jednocześnie są prawie tak proste w konstrukcji jak te ostatnie. Pod względem tuningu, zastosowanie turbosprężarek o zmiennej geometrii, oprócz ich wysokiego kosztu, jest ograniczone przez złożoność strojenia.

W przypadku silników benzynowych, badanie przeprowadzone przez H. Ishihara, K. Adachi i S. Turbina o zmiennym przepływie (VFT) firmy Kono została uznana za najlepszą wśród turbin VGT. Dzięki zastosowaniu tylko jednego elementu ruchomego, koszty produkcji są zredukowane, a stabilność temperatury zwiększona. Ponadto turbina ta pracuje z prostym algorytmem BUD, podobnym do wariantów o stałej geometrii wyposażonych w zawór przelewowy. Szczególnie dobre wyniki uzyskano przy połączeniu takiej turbiny z iVTEC. Jednak w przypadku układów z wymuszonym zapłonem następuje wzrost temperatury spalin o 50-100 °C, co ma wpływ na efektywność środowiskową. Problem ten został rozwiązany poprzez zastosowanie aluminiowego kolektora chłodzonego wodą.

Rozwiązaniem BorgWarner dla silników benzynowych było połączenie technologii twinscroll i konstrukcji o zmiennej geometrii w turbinie twinscroll o zmiennej geometrii, zaprezentowanej na targach SEMA 2015. Jego konstrukcja jest podobna do turbiny twin-scroll: to turbo ma podwójny wlot i podwójną kierownicę monoblokową i jest połączone z kolektorem twin-scroll, który uwzględnia kolejność cylindrów, aby wyeliminować pulsację spalin w celu stworzenia ciaśniejszego przepływu.

Różnica polega na obecności przepustnicy na wlocie, która w zależności od obciążenia rozdziela przepływ na wirniki. Przy niskiej prędkości wszystkie spaliny trafiają do niewielkiej części wirnika, a większa część jest wyłączona, co pozwala na jeszcze szybsze przyspieszenie niż w typowej turbinie twin-scroll. Przy rosnącym obciążeniu przepustnica stopniowo przesuwa się do pozycji środkowej i równomiernie rozprowadza przepływ przy dużych prędkościach, jak w standardowej konstrukcji twin-scroll. Czyli urządzenie mechanizmu zmiany geometrii takiej turbiny jest zbliżone do VFT.

Dzięki temu technologia ta, podobnie jak technologia ze zmienną geometrią, zapewnia zmianę stosunku A/R w zależności od obciążenia, dostosowując turbinę do trybu pracy silnika, co poszerza zakres pracy. Rozważana konstrukcja jest znacznie prostsza i tańsza, gdyż wykorzystuje tylko jeden element ruchomy, działający według prostego algorytmu, i nie wymaga stosowania materiałów żaroodpornych. To ostatnie spowodowane jest obniżeniem temperatury wynikającym ze strat ciepła przez ścianki obudowy turbiny bliźniaczej. Należy zauważyć, że podobne rozwiązania były już wcześniej spotykane (np. szybkie zawory suwakowe), ale technologia ta z jakiegoś powodu nie rozpowszechniła się.

Konserwacja i naprawa

Głównym zabiegiem konserwacyjnym turbiny jest czyszczenie. Konieczność ta wynika z ich interakcji ze spalinami, reprezentowanymi przez produkty spalania paliw i olejów. Czyszczenie jest jednak bardzo rzadko konieczne. Intensywne zabrudzenie wskazuje na nieprawidłowe działanie, które może być spowodowane nadmiernym ciśnieniem, zużytymi uszczelkami lub tulejami wirnika, jak również komorą tłoka lub zatkanym odpowietrznikiem.

Turbiny o zmiennej geometrii są bardziej wrażliwe na zanieczyszczenia niż turbiny konwencjonalne. Dzieje się tak dlatego, że nagromadzenie sadzy w łopatkach prowadzących zmieniacza geometrii prowadzi do ich zablokowania lub utraty mobilności. W efekcie funkcjonowanie turbosprężarki jest zaburzone.

W najprostszym przypadku czyszczenie odbywa się przy użyciu specjalistycznego płynu, ale często wymaga pracy ręcznej. Turbina wymaga wcześniejszego demontażu. Podczas odłączania mechanizmu regulacji geometrii należy zachować ostrożność, aby nie przeciąć śrub mocujących. Późniejsze wywiercenie ich resztek może spowodować uszkodzenie otworu. Dlatego też czyszczenie turbiny o zmiennej geometrii jest nieco skomplikowane.

Dodatkowo należy pamiętać, że nieostrożne obchodzenie się z wkładem może spowodować uszkodzenie lub deformację łopatek wirnika. Jeśli był rozebrany, to po wyczyszczeniu trzeba go wyważyć, ale wnętrza wkładu zwykle się nie czyści.

Pozostałości oleju na kołach wskazują na zużyte pierścienie tłokowe lub uszczelki rozrządu i wirnika w kasecie. Czyszczenie bez usunięcia tych wad silnika lub naprawy turbiny nie jest wskazane.

Po wymianie wkładu dla danego typu turbosprężarki należy ponownie ustawić geometrię. Odbywa się to za pomocą śrub regulacyjnych ograniczających i zgrubnych. Należy zauważyć, że niektóre modele pierwszej generacji nie są wstępnie dostrojone przez producentów, co w konsekwencji powoduje, że mają obniżone osiągi przy "low-end" o 15-25%. Dotyczy to w szczególności turbin Garrett. Instrukcje dotyczące regulacji turbo o zmiennej geometrii można znaleźć w internecie.

Synopsis na

Turbosprężarka o zmiennej geometrii stanowi najwyższy etap w rozwoju turbin do silników spalinowych. Dodatkowy mechanizm w kolektorze dolotowym umożliwia dostosowanie turbiny do silnika poprzez zmianę konfiguracji. Poprawia to wydajność, oszczędność paliwa i przyjazność dla środowiska. Jednak VGT są skomplikowane, a modele dla silników benzynowych są bardzo drogie.

Turbina twin-scroll: konstrukcja, zasada działania, wady i zalety

Turbina twin-scroll: konstrukcja, zasada działania, wady i zalety Turbina elektryczna: charakterystyka, zasada działania, wady i zalety eksploatacji, wskazówki dotyczące montażu ręcznego oraz opinie właścicieli

Turbina elektryczna: charakterystyka, zasada działania, wady i zalety eksploatacji, wskazówki dotyczące montażu ręcznego oraz opinie właścicieli Silnik pulsacyjny odrzutowy: zasada działania, konstrukcja i zastosowanie

Silnik pulsacyjny odrzutowy: zasada działania, konstrukcja i zastosowanie Konstrukcja skanera: opis, cechy, zasada działania

Konstrukcja skanera: opis, cechy, zasada działania Wyłączniki szybkie: konstrukcja i zasada działania

Wyłączniki szybkie: konstrukcja i zasada działania Co to jest wałek rozrządu? Projekt, lokalizacja, zasada działania

Co to jest wałek rozrządu? Projekt, lokalizacja, zasada działania Mikroskop tunelowy: historia, budowa i zasada działania

Mikroskop tunelowy: historia, budowa i zasada działania Wskaźnik baterii: zasada działania, schemat połączeń, urządzenie

Wskaźnik baterii: zasada działania, schemat połączeń, urządzenie Przekaźniki: rodzaje, klasyfikacja, funkcje i zasada działania

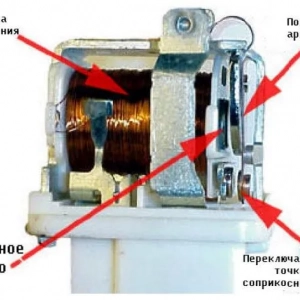

Przekaźniki: rodzaje, klasyfikacja, funkcje i zasada działania