Zadowolony

Mieszanka oliwy z oliwek i wapna była używana przez starożytnych Egipcjan w ⅩⅠⅤ p.n.e. do smarowania osi drewnianych rydwanów. To właśnie ta kompozycja stała się pierwowzorem współczesnych smarów wieloskładnikowych i jest skutecznie stosowana w wielu komponentach nowoczesnej technologii w celu zmniejszenia zużycia części trących.

W dzisiejszym świecie każdy właściciel samochodu doskonale wie, że smar jest jednym z kluczowych elementów, które skutecznie przyczyniają się do bezpiecznej i długotrwałej pracy zarówno prostych, jak i złożonych maszyn z powierzchniami ciernymi. Znajomość składu i asortymentu produktów smarowych jest więc warunkiem ich skutecznego stosowania.

Z czego zrobione są konie

Najczęściej spotykanym rodzajem smaru jest smar, który jest mieszaniną zagęszczaczy rozpuszczonych w płynnym medium. Najbardziej efektywne są systemy składające się z komponentu płynnego (70-90%), zagęszczacza (10-15%) i różnych dodatków (1-15%).

Składnik płynny składa się głównie z olejów pochodzenia syntetycznego lub naftowego, ale także z mieszanin tych substancji. Oleje syntetyczne są stosowane w krytycznych częściach maszyn pracujących w szerokim zakresie obciążeń kontaktowych i temperatur. Olej składnik mniej stabilny w wahania temperatury. Mieszanki olejów płynnych przeznaczone są do skuteczne wykorzystanie smary i ich modyfikacje właściwości operacyjne.

Zagęszczacze, w postaci mydła lub stałych węglowodorów, zapewniają niezbędną konsystencję.

Poprawę właściwości smarów uzyskuje się przez pokrycie ich dodatkami w postaci dodatków i wypełniaczy. Każdy z elementów ma określoną funkcję.

Charakterystyka funkcjonalna aplikacji

Skuteczne działanie każdego rodzaju smaru zależy nie tylko od warunków pracy samego materiału, ale także od rodzaju elementu technicznego, który ma on chronić. Istnieje wiele kryteriów, według których dobiera się środki smarne:

- Sposób działania zespołu ciernego (obciążenia zmienne lub ciągłe).

- Szczególne cechy konstrukcyjne pracującej maszyny (wielkość, typ, charakter ruchu).

- Charakterystyka materiału, z którym smar ma kontakt.

- Zewnętrzne warunki pracy powierzchni trących.

- Czas i możliwość wymiany powłoka ochronna.

![Zastosowanie środków smarnych]()

Na podstawie tych kryteriów można sformułować główną funkcję smarów:

- Zmniejszenie sił tarcia pomiędzy współpracującymi elementami mechanizmu.

- Redukcja hałasu i wibracji maszyny podczas pracy.

- Unikanie zużycia ruchomych części.

- Ochrona powierzchni metalowych przed uszkodzeniami warunki otoczenia.

- Skuteczne uszczelnianie szczelin między sąsiadującymi elementami.

Należy odpowiednio określić, jakie smary należy stosować do kilku funkcji z listy, które mogą zapewnić niezawodna operatywność mechanizm. Dlaczego nie wszyscy? Ponieważ nie istnieje uniwersalny środek smarny, który mógłby spełniać wszystkie te funkcje jednocześnie.

Wymagania, jakie muszą spełniać środki smarne

Smar jest środkiem zabezpieczającym efektywną i długotrwałą pracę każdej maszyny z powierzchniami ciernymi. Wobec tych smarów stawiane są następujące wymagania:

- Zdolność do zachowania swoich właściwości pod wpływem różnych temperatur.

- Nie niszczyć struktury powierzchni mającej kontakt ze smarem.

- Wytrzymać różne rodzaje naprężeń bez zmiany ich właściwości.

- Brak szkodliwego wpływu na organizm ludzki i środowisko.

- Wydajność podczas pracy i niski koszt materiału.

Specyficzne wymagania mogą dotyczyć również środka smarnego, np. właściwości optyczne i dielektryczne smarów plastycznych są ważne dla niektórych maszyn.

zasada działania

Dlaczego do składu dodaje się mydło metalowe? Działa jako zagęszczacz, tworzy zbiornik oleju. Mydło w tłuszczu to rodzaj gąbki. Tworzy on strukturę kratową. W zwykłej gąbce jest to pianka gumowana. Ta struktura molekularna jest wyciskana przez naprężenia mechaniczne lub wzrost temperatury. To skutecznie zmniejsza siłę tarcia współpracujących części.

Odciążenie wspiera odbudowę smaru do stanu plastycznego, który zapobiega spływaniu oleju, a także utrzymuje go na powierzchniach pochyłych i pionowych.

Zalety i wady

W definicji jakościowej smaru można wyróżnić jego zalety w porównaniu z płynnymi środkami smarnymi. Do jego głównych zalet należą:

- Zwiększony współczynnik smarowania zwiększa odporność na zużycie powierzchni trących.

- Lepsze właściwości ochrony przed korozją.

- Wysoki współczynnik przyczepności pozwala na pewne trzymanie smaru w płaszczyznach pionowych i nachylonych.

- Ulepszone właściwości uszczelniające chronią współpracujące części przed ciałami obcymi i wilgocią.

- Wyższy zakres temperatur pracy.

- High żywotność smaru zwiększają ekonomiczność wykorzystania smaru.

Oprócz zalet smaru, istnieje kilka wad jego stosowania:

- Opóźnia chłodzenie powierzchni trących.

- Smary mydlane mają słabą odporność chemiczną.

- Zatrzymanie ciał obcych znacznie zwiększa szybkość zużycia współpracujących elementów.

- Trudności w dostarczaniu smaru bezpośrednio na powierzchnie trące.

Kluczowe właściwości

Duże znaczenie w działaniu każdego urządzenia mechanicznego właściwy wybór smar. Dlatego tak ważna jest znajomość głównych właściwości smarów, które w dużej mierze zależą od zawartych w nich substancji, a także od warunków pracy urządzeń.

Główne właściwości smarów można podzielić na kilka grup, charakteryzujących się następującymi właściwościami:

- Siła.

- Lepkość.

- Stabilność.

Siła

Wszystkie rodzaje smarów charakteryzują się specjalnym współczynnikiem - wytrzymałością na rozciąganie. Współczynnik ten wskazuje wartość minimalnego obciążenia, w którym Szkielet molekularny środka smarnego ulega rozpadowi i następuje odkształcenie ścinające materiału.

Jeśli obciążenie powierzchni trących przekracza wytrzymałość na rozciąganie, smar zaczyna wypływać. może to prowadzić do poważnych deformacji elementów, a nawet do wypadków (w przypadku pojazdów). Po zmniejszeniu obciążenia smar powraca do stanu elastycznego i pozostaje skutecznie zatrzymany nawet na pionowych powierzchniach.

Na wartość wytrzymałości wpływają następujące czynniki:

- Rodzaj zagęszczacza i stężenie.

- Właściwości i skład ciekłego składnika materiału.

- Stężenie i skład wypełniaczy.

- Sposób i metoda wytwarzania smaru.

Na wytrzymałość na rozciąganie istotny wpływ ma temperatura w montażu. Przy wyborze środka smarnego należy zwrócić uwagę na minimalną siłę pociągową wymaganą do przesunięcia współpracujących powierzchni.

Lepkość

Wartość ta wskazuje na działanie smaru bezpośrednio po jego przejściu w stan ciekły. Lepkość jest stałą w płynnych olejach smarowych. w typach smarów wartość ta jest bezpośrednio zależna od prędkości obrotowej elementu i temperatury, dlatego nazywana jest lepkością efektywną.

Wzrost prędkości przemieszczania powoduje spadek tego parametru. Gdy temperatura jest stała, wyraża się to charakterystyką lepkościowo-szybkościową. Gdy prędkość ruchu trących się powierzchni pozostaje stała, a temperatura się zmienia, określa ją charakterystyka lepko-temperaturowa. Wyższe temperatury w rejonie części trących silnie obniżają lepkość smaru plastycznego.

Stabilność

Wskazuje na stopień, w jakim materiał jest w stanie zachować swoje właściwości w określonym czasie pod wpływem czynników zewnętrznych.

W zależności od rodzaju działania zewnętrznego, współczynnik stabilności można podzielić na następujące grupy

- Stabilność mechaniczna wskazuje na zdolność smaru do zachowania swoich właściwości po odkształceniu. Zależy to w znacznym stopniu od czasu i intensywności ekspozycji. Smar nietrwały nie nadaje się do stosowania w zespołach, które nie są bardzo szczelne.

- Stabilność termiczna wskazuje na zdolność smaru do zachowania swoich właściwości przy krótkotrwałym działaniu wyższych temperatur. Jego składniki mogą rozpadać się na zagęszczacz i olej w różnych temperaturach szczytowych.

- Stabilność chemiczna charakteryzuje właściwości smaru w zakresie odporności na szkodliwe działanie różnych kwasów lub zasad. Właściwość ta najczęściej wskazuje na odporność danej substancji na utlenianie przez tlen.

- Stabilność fizyczna wskazuje na zdolność smaru do samodzielnego odparowania lub wydzielenia płynnego składnika bez zastosowania obciążenia.

Istnieje również wiele innych właściwości smarów:

- Wskaźnik penetracji materiału przez mieszankę w materiał powierzchni trących;

- Punkt kroplenia, w którym uwalniana jest pierwsza kropla substancji

- właściwości przeciwzużyciowe itp.

Klasyfikacja

Istnieje wiele parametrów, według których rutynowo klasyfikuje się smary. Jest to podstawa do wyboru materiał dla cele szczegółowe.

Smary dzielą się na następujące kategorie w zależności od ich zastosowania:

- Konserwant - chroni powierzchnie metalowe podczas przechowywania.

- Anti-Friction - zmniejsza zużycie części ciernych.

- Lina stalowa - stosowana do zapobiegania zużyciu lin stalowych.

- Uszczelnianie - służy do uszczelniania zaworów odcinających i połączeń gwintowanych.

Smary są klasyfikowane według ich bazy olejowej w następujący sposób

- Produkty ropopochodne.

- preparaty z olejem syntetycznym (syntetycznym).

![Smar silikonowy]()

- Na bazie oleju roślinnego.

- Mieszaniny olejów.

Klasyfikacja smarów ze względu na rodzaj zagęszczacza:

- Organiczny. Zawiera polimerową substancję zagęszczającą.

- Nieorganiczne. Zawiera nieorganiczne substancje zagęszczające.

- Mydło. Mydło jest używane jako zagęszczacz.

- Węglowodory. Zawiera zagęszczacz parafinowy lub ceresynowy.

Oznaczenie

Smary są oznakowane zgodnie z wymienionymi właściwościami i składem. Dawniej bezpłatne, wyrażone literą lub cyfrą oraz oznaczeniem producenta. Proces etykietowania został później znormalizowany. Środki smarne zaczęto oznaczać literami:

- Obszary użytkowania oznaczone są literami: U - uniwersalne, I - przemysłowe, G - kolejowe, P - taborowe.

- W zależności od temperatury stosowania smary uniwersalne oznaczane są literami: T - ogniotrwałe, C - średniotopliwe, H - niskotemperaturowe.

- Specyficzne właściwości są oznaczone literami: H - ochronny, V - odporny na wilgoć, M - odporny na mróz, K - smar do drutu.

Na przykład oznaczenie UNZ oznacza smar uniwersalny, niskotemperaturowy, ochronny.

Pamiętaj, że sprawne działanie każdego urządzenia mechanicznego lub maszyny zależy od właściwego środka smarnego. Jego zastosowanie znacznie zmniejszy siłę tarcia w częściach współpracujących i wydłuży żywotność urządzenia mechanicznego.

Olej terpentynowy: zastosowanie, skład i właściwości użytkowe

Olej terpentynowy: zastosowanie, skład i właściwości użytkowe Wosk: skład, właściwości i zastosowanie

Wosk: skład, właściwości i zastosowanie Stal: definicja, klasyfikacja, skład chemiczny i zastosowanie

Stal: definicja, klasyfikacja, skład chemiczny i zastosowanie Ziele żółtaczki: właściwości lecznicze, wskazania i zastosowanie, skład, przeciwwskazania

Ziele żółtaczki: właściwości lecznicze, wskazania i zastosowanie, skład, przeciwwskazania Klej winylowy: skład, instrukcja, przeznaczenie i zastosowanie

Klej winylowy: skład, instrukcja, przeznaczenie i zastosowanie Etymologia ludowa: pojęcie, znaczenie i zastosowanie w językoznawstwie

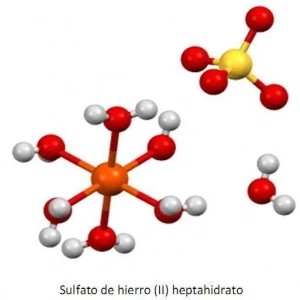

Etymologia ludowa: pojęcie, znaczenie i zastosowanie w językoznawstwie Siarczan żelaza: skład, wzór, właściwości, przeznaczenie i zastosowanie

Siarczan żelaza: skład, wzór, właściwości, przeznaczenie i zastosowanie Neusilver: skład stopu, właściwości, zastosowanie

Neusilver: skład stopu, właściwości, zastosowanie Materiał korkowy: charakterystyka, rodzaje, zastosowanie

Materiał korkowy: charakterystyka, rodzaje, zastosowanie