Zadowolony

Anodowanie to proces elektrolityczny stosowany w celu zwiększenia grubości naturalnej warstwy tlenku na powierzchni produktów. Technologia ta bierze swoją nazwę stąd, że materiał poddawany obróbce jest wykorzystywany jako anoda w elektrolicie. Proces ten poprawia odporność materiału na korozję i zużycie oraz przygotowuje powierzchnię do nałożenia podkładu i farby.

Wykończenie powierzchni anodowanej blachy jest znacznie lepsze niż materiału podstawowego. W zależności od sposobu nakładania, sama powłoka anodowana może być porowata i bardzo chłonna lub cienka i przezroczysta, podkreślająca strukturę materiału bazowego i dobrze odbijająca światło. Powstała w ten sposób warstwa ochronna jest dielektryczna, tzn. nie przewodzi prądu elektrycznego.

Dlaczego to się robi

Powłoki anodowane są stosowane tam, gdzie wymagana jest ochrona przed korozją oraz w celu uniknięcia zwiększonego zużycia w punktach przejściowych maszyn i urządzeń. Wśród innych metod ochrony powierzchni metali jest to jedna z najtańszych i najbardziej niezawodnych. Anodowanie jest najczęściej stosowane do ochrony aluminium i jego stopów. Wiadomo, że ten metal, z jego unikalnymi właściwościami łączenia lekkości i wytrzymałości, ma dużą podatność na korozję. Technika ta została również opracowana dla wielu innych metali nieżelaznych, takich jak tytan, magnez, cynk, cyrkon i tantal.

Niektóre cechy

Badany proces, oprócz zmiany mikroskopowej tekstury na powierzchni, zmienia również strukturę krystaliczną metalu na granicy warstwy ochronnej. Jednak przy dużej grubości powłoki anodowanej, sama warstwa ochronna jest zwykle bardzo porowata. Dlatego w celu uzyskania odporności na korozję wymagane jest dodatkowe uszczelnienie materiału. Grube powłoki oferują jednak zwiększoną odporność na zużycie - znacznie lepszą niż farby lub inne powłoki, np. powłoki natryskowe. Wraz ze wzrostem wytrzymałości powierzchni, staje się ona bardziej krucha, tzn. bardziej podatna na pękanie pod wpływem ciepła i chemikaliów, jak również pod wpływem uderzenia. Pękanie anodowanej powłoki do tłoczenia nie jest rzadkością, a przedstawione zalecenia nie zawsze pomagają.

Wynalazek

Pierwsze udokumentowane zastosowanie anodowania miało miejsce w 1923 roku w Anglia za do ochrony elementów samolotów morskich przed korozją. Kwas chromowy był pierwotnie używany. Niedawno w Japonii stosowano kwas szczawiowy, ale obecnie większość elektrolitów używanych do anodowania to klasyczny kwas siarkowy, dzięki czemu proces jest znacznie tańszy. Technologia ta jest stale rozwijana i ulepszana.

Aluminium

Powłoki anodowane są nakładane w celu zwiększenia odporności na korozję i przygotowania do malowania. A także, w zależności od zastosowanego procesu, albo zwiększenie chropowatości, albo stworzenie gładkiej powierzchni. Jednak samo anodowanie nie może znacząco zwiększyć wytrzymałości produktów wykonanych z tego metalu. Kiedy aluminium wchodzi w kontakt z powietrzem lub jakimkolwiek innym gazem zawierającym tlen, metal naturalnie tworzy na swojej powierzchni warstwę tlenku o grubości 2-3 nm, a na stopach warstwa ta może osiągnąć 5-15 nm.

Grubość powłoki z anodowanego aluminium wynosi 15-20 mikronów, czyli różnica dwóch rzędów wielkości (1 mikron to 1000 nm). Utworzona warstwa rozkłada się mniej więcej równo w głąb i na zewnątrz powierzchni, czyli zwiększa grubość części o ½ wielkości warstwy ochronnej. Chociaż anodowanie tworzy gęstą i jednolitą powłokę, mikroskopijne pęknięcia w niej mogą prowadzić do korozji. Sama warstwa ochronna powierzchni ulega również degradacji chemicznej w środowisku silnie kwaśnym. Technologia jest wykorzystywana do przeciwdziałania temu zjawisku poprzez zmniejszenie liczby mikropęknięć i wprowadzenie do składu tlenku bardziej stabilnych pierwiastków chemicznych.

Aplikacje

Materiały poddane obróbce mają bardzo szerokie zastosowanie. Na przykład wiele elementów konstrukcyjnych w lotnictwie zawiera stopy aluminium; to samo dotyczy budowy statków. Właściwości dielektryczne powłoki anodowanej predestynują ją do zastosowania w produktach elektrycznych. Produkty wykonane z przetworzonego materiału można znaleźć w różnych urządzeniach domowych, w tym w odtwarzaczach, latarkach, aparatach fotograficznych i smartfonach. W gospodarstwach domowych stosuje się żelazko anodowane, a dokładniej jego stopę, która znacznie poprawia jego właściwości zastosowania. Podczas gotowania można stosować specjalne powłoki teflonowe, które zapobiegają przywieraniu potraw. Takie przybory kuchenne są zazwyczaj dość drogie. Ale anodowana, niepowlekana aluminiowa patelnia rozwiąże ten sam problem. Wszystko to przy niższych kosztach pieniądze. Konstrukcja wykorzystuje anodowane wykończenie profili do montażu okien i innych zastosowań. Ponadto wielobarwne szczegóły przyciągają projektantów i artystów i są wykorzystywane w różnych obiektach kultury i sztuki na całym świecie, a także w produkcji biżuterii.

Technologia

Dla działalności na skalę przemysłową istnieją specjalne warsztaty galwaniczne i zakłady produkcyjne, które są uważane za "brudne" i szkodliwy dla zdrowie ludzkie. Dlatego wytyczne dotyczące przeprowadzania proces w w domu, katod, które są reklamowane w niektórych źródłach, należy podchodzić z dużą ostrożnością, mimo pozornej prostoty opisywanych technologii.

Możliwość wykonania powłoki anodowanej na kilka sposobów, Ale ogólna zasada i kolejność operacji pozostaje taka sama. Wytrzymałość i właściwości mechaniczne uzyskanego materiału zależą od samego metalu, właściwości katody, natężenia prądu i składu użytego elektrolitu. Należy zaznaczyć, że podczas tej procedury na powierzchnię nie są nakładane żadne dodatki, lecz warstwa ochronna powstaje w wyniku przemiany samego materiału bazowego. Istotą galwanizacji jest wpływ prądu elektrycznego na reakcje chemiczne. Cały proces podzielony jest na trzy główne etapy.

Pierwszy etap - przygotowanie

Podczas tego etapu produkt jest dokładnie czyszczony. Powierzchnia jest odtłuszczana i szlifowana. Po tym następuje tzw. proces wytrawiania. Odbywa się to poprzez umieszczenie przedmiotu w roztworze alkalicznym, a następnie przeniesienie go do roztworu kwasowego. Następnie następuje płukanie, podczas którego należy usunąć wszystkie pozostałości chemiczne, również te trudno dostępne. Jakość pierwszego etapu w dużej mierze decyduje o efekcie końcowym.

Drugi etap - elektrochemia

To tutaj tak naprawdę powstaje powłoka z anodowanego aluminium. Starannie przygotowany element zawiesza się na uchwytach i opuszcza do kąpieli elektrolitowej, umieszczając go pomiędzy dwoma katodami. Katody wykonane z ołowiu są stosowane do aluminium i jego stopów. Elektrolit zawiera zwykle kwas siarkowy, ale w zależności od przeznaczenia przedmiotu obrabianego można stosować również inne kwasy, takie jak kwas szczawiowy i kwas chromowy. Kwas szczawiowy stosowany jest do powłok izolacyjnych w wielu kolorach; kwas chromowy stosowany jest do skomplikowanych geometrii z małymi średnicami otworów.

Czas, potrzebny do powłoki ochronnej, zależy od temperatury elektrolitu i natężenia prądu. Im wyższe temperatury i niższe natężenie prądu, tym szybszy proces. Jednak w tym przypadku warstwa wierzchnia jest dość porowata i miękka. Niskie temperatury i wysokie gęstości prądu są wymagane, aby uzyskać twardą i twardą powierzchnię. Dla elektrolitu kwasu siarkowego zakres temperatur wynosi od 0 do 50 stopni Celsjusza, a prąd właściwy od 1 do 3 amperów na decymetr kwadratowy. Wszystkie parametry dla tej procedury zostały opracowane na przestrzeni lat i są zawarte w odpowiednich wytycznych i normach.

Trzeci etap - mocowanie

Po zakończeniu procesu elektrolizy produkt anodowany zostaje utwardzony, tzn. pory w warstwie ochronnej zostają zamknięte. Można to zrobić umieszczając oczyszczoną powierzchnię w wodzie lub w specjalnym roztworze. Przed tym etapem możliwe jest efektywne malowanie części, ponieważ pory pozwalają na dobrą absorpcję barwnika.

Rozwój technologii anodowania

W celu uzyskania super twardej warstwy tlenkowej na powierzchni aluminium opracowano metodę wykorzystującą złożoną mieszaninę różnych elektrolitów w określonej proporcji w połączeniu ze stopniowo wzrastającą gęstością prądu. Stosuje się swoisty "koktajl" z kwasów siarkowego, winowego, szczawiowego, cytrynowego i borowego, a natężenie prądu w procesie jest stopniowo zwiększane pięciokrotnie. Struktura porowatej komórki ochronnej warstwy tlenku jest zmieniana przez ten zabieg.

Na szczególną uwagę zasługuje technologia warianty kolorystyczne anodowany obiekt, co można zrobić na różne sposoby. Najłatwiej jest umieścić część w gorącym roztworze barwnika bezpośrednio po procedury anodowanie, tj. przed trzecim etapem procesu. Proces barwienia jest nieco bardziej skomplikowany i wykorzystuje dodatki bezpośrednio w elektrolicie. Dodatki są zazwyczaj solami różnych metali lub kwasami organicznymi, które mogą wytwarzać najbardziej zróżnicowany gama kolorystyczna od czerni do prawie każdego koloru z palety.

Przeszczep: ile kosztuje, gdzie się go wykonuje, jak trudny jest to zabieg i jaki jest jego efekt?

Przeszczep: ile kosztuje, gdzie się go wykonuje, jak trudny jest to zabieg i jaki jest jego efekt? Paszport techniczny lokalu mieszkalnego: do czego jest potrzebny, gdzie i jak go otrzymać

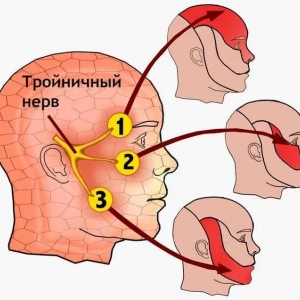

Paszport techniczny lokalu mieszkalnego: do czego jest potrzebny, gdzie i jak go otrzymać Co to jest nerw trójdzielny i gdzie jest zlokalizowany?? Zapalenie nerwu trójdzielnego: objawy i leczenie

Co to jest nerw trójdzielny i gdzie jest zlokalizowany?? Zapalenie nerwu trójdzielnego: objawy i leczenie Gdzie leży miczurinsk i z czego jest znany?

Gdzie leży miczurinsk i z czego jest znany? Tkanina teakowa: co to jest, jak ją pielęgnować, gdzie stosować?

Tkanina teakowa: co to jest, jak ją pielęgnować, gdzie stosować? Co to jest pomarańczowy? Odmiany pomarańczy. Gdzie rosną najsmaczniejsze pomarańcze?

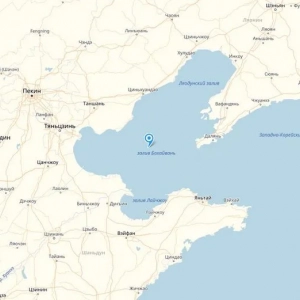

Co to jest pomarańczowy? Odmiany pomarańczy. Gdzie rosną najsmaczniejsze pomarańcze? Gdzie jest zatoka bohai??

Gdzie jest zatoka bohai?? Ratny jest... Znaczenie słowa i gdzie może być użyte

Ratny jest... Znaczenie słowa i gdzie może być użyte Gdzie jest najniższa temperatura na świecie? Rekordowe odczyty najzimniejszych temperatur na świecie

Gdzie jest najniższa temperatura na świecie? Rekordowe odczyty najzimniejszych temperatur na świecie